3758

3758

2024-10-22

2024-10-22

中国粉体网讯 据中国中药协会数据,2018-2023年,我国中药行业规模整体呈波动增长态势,2023年市场规模接近8000亿元,增速在整个医药工业中处于领先地位。

超微粉碎技术可提高中药提取率和生物利用度、提升中药制剂质量、节约资源。中药在超微粉碎后可进一步制成各种剂型,发展前景广阔。

超微粉碎技术

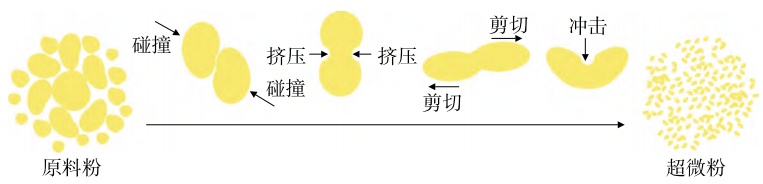

超微粉碎技术是一种利用机械或流体动力学使0.5~5.0mm物料内部解聚至微米甚至纳米级的进步性技术,与传统粉碎相比,具有节约物料、粉碎速度快和粉体粒度均匀且细的优势。

超微粉碎技术的原理

根据研磨介质不同,超微粉碎技术分为干法和湿法粉碎。干法粉碎是在干燥条件下粉碎物料,可生产出具良好吸附性、膨胀性和水溶性等特质的超微粉体;湿法粉碎是粉碎(半)流动性物料,与干法粉碎相比,具有粉尘危害小和发热量少等优势,同时具均质和乳化效果,使产品口感更细腻。

超微粉碎技术的分类及优缺点

中药制备领域超微粉碎设备的选择

基于中药材的固有属性,中药超微粉多采用外加机械力的方式制备。常见的机械设备有三种。

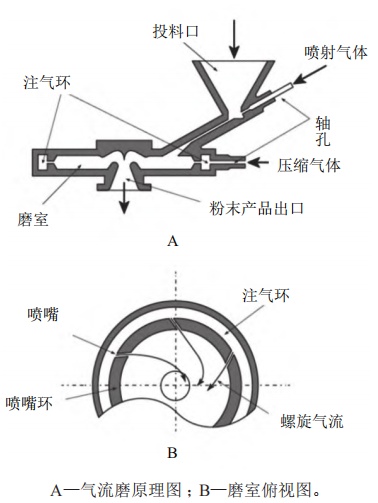

气流磨

气流磨亦称流能磨,核心部件为喷嘴及粉碎腔;工作原理是以高速气流或过热蒸汽为冲击载体,将其从喷嘴喷出,为物料的断裂行为提供能量,导致物料裂纹失稳并在外力作用下张开而扩展,宏观表现为物料粒径的变化。以高速气流为冲击载体的气流磨常用于中药粉碎处理,可分为以下5种:水平圆盘式、循环管式、对喷式、撞击板靶式、流化床式。

气流磨

气流磨适用于质地松脆、热敏性及低熔点的中药,不适用于含有挥发性成分的药材;粉碎后的产品粒度分布均匀、分级精度高、亲和力强,保留了颗粒固有属性。因此,此技术已成为研制各种高性能微粉材料的首选方法。

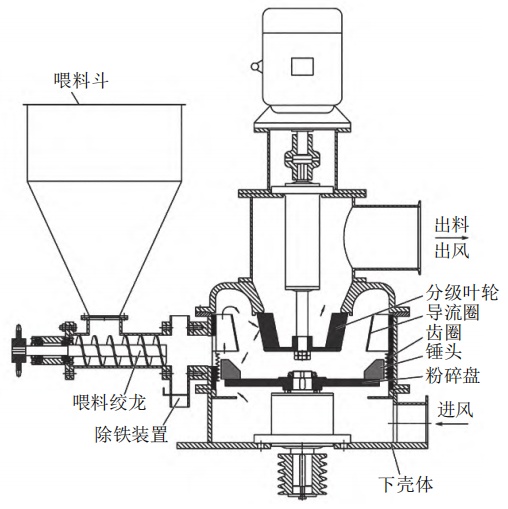

高速机械冲击磨

高速机械冲击磨利用绕轴高速旋转的转子向物料传输动量,使物料与衬体激烈碰撞而得到超微粉,此过程中产生的研磨、剪切、涡流效应可促进粉体新表面的生成。

高速机械冲击磨

此设备进料便捷、占地面积小、粉碎效率高、粉碎粒度可调,被广泛应用于中、低硬度中药的粉碎;但粉碎过程中具有热效应,不适用于热敏性及低熔点的中药材。此设备主要依靠零件高速运转进行粉碎,会造成零件严重磨损,对中药的污染是不可避免的,因此开发高耐磨材料是促进此类设备发展的重要途径。

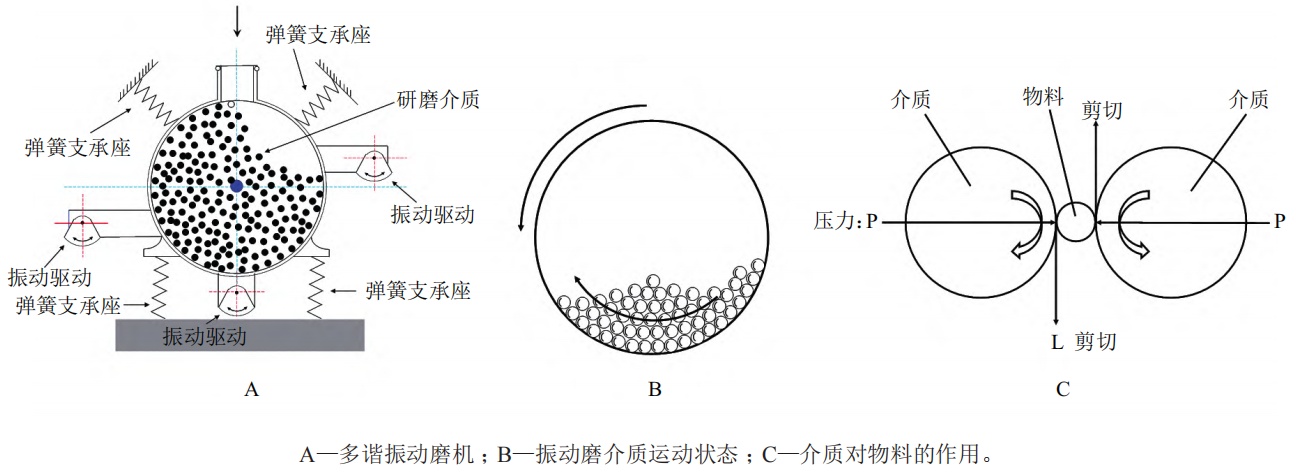

振动磨

振动磨包括研磨介质、研磨钵体及偏心激振装置。其工作原理复杂且多尺度,偏心机构驱动钵体作周期性高频振动,研磨介质随之运动并对物料产生多种作用力,加剧物料中裂纹的延伸,从而使外部结构破碎。

振动磨原理示意图

振动磨适用于不同硬度的中药材粉碎,所得颗粒的粒度分布窄。若振动磨配有冷却装置,还可实现对热敏性、低熔点和具挥发性成分中药材的低温粉碎。

超微粉碎设备的发展方向

超微粉碎技术给中药相关领域带来了新的机遇,但同时也存在一些挑战。如气流磨的能耗问题、振动磨的噪声问题等。

一方面,粉碎粒度越细,所需的能量越多;中药超微粉的制备势必消耗更多能量,如何做到节能化是超微粉碎设备发展的方向。及时分离粒度达到要求的颗粒可避免过度粉碎,也能降低能耗,因此可聚焦于开发超微粉碎与分级处理相结合的设备。

另一方面,降低超微粉性质改变所带来的不良影响亦需着重研究。表面改性是改善超微粉表面性能的有效手段,可提高粉体稳定性。例如,HWV系列旋风磨可实现常温粉碎,适用于热敏性、纤维性药材的超微粉碎,可同时进行干燥、表面改性操作。

此外,自动化控制也是超微粉碎设备的发展趋势。未来,需要更多、更深入的基础和应用研究提供支撑,使超微粉碎技术的应用更加广泛。

参考资料:

李蕊汐等.超微粉碎技术在中药制备领域的应用与研究进展

杨蕾等.超微粉碎技术对粮食产品营养物质及特定生理功能影响的研究进展

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!

2025-07-04

2025-07-02

2025-06-03

2025-05-21

2025-05-09

2025-04-08

2025-03-05

2025-03-01